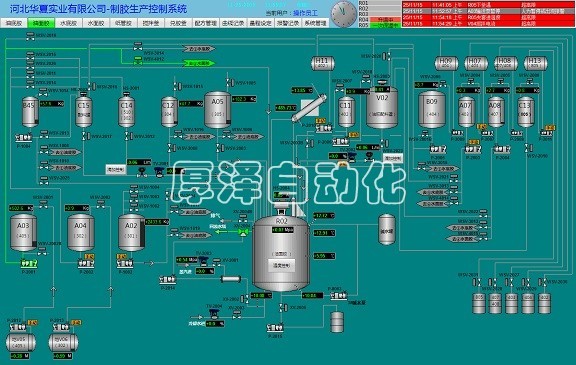

制膠控制系統

本項目共有7條制膠生產線,包括油性膠和水性膠生產線。原料主要來自罐區,部分小料桶裝。生產工藝包括原料配制、計量和投料,滴加、反應和后處理。由于物料種類繁多,交叉作業頻繁,生產強度大,反應滴加和溫控要求高,因此整個生產過程均采用自動化控制。溫度控制采用了優化技術,加上精確的計量投料控制,使產品的穩定性大幅度提高,關鍵指標粘度從2萬~7萬cp穩定到3萬~4萬cp之間。為了提高生產效率,防止操作差錯,程序進行了嚴密的邏輯設計,操作過程通過程序自動判斷邏輯條件,操作步可自動執行,這樣設計大大提高了生產效率,保障了生產的安全。

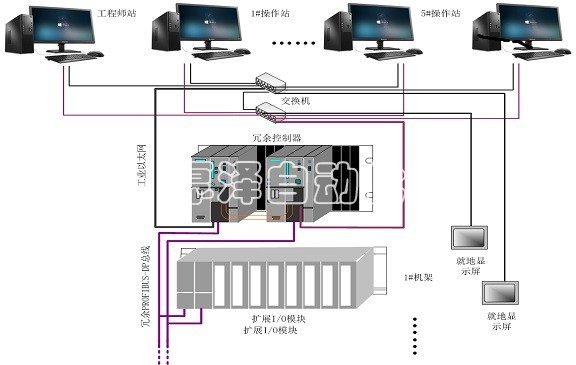

控制系統采用了西門子PCS7,是新一代的DCS控制系統,技術先進,穩定可靠。控制器、電源、網絡雙重冗余,模板支持帶電插拔,高可靠易維護。

詳情請垂詢,電話:0571-88855036

制膠控制系統 增粘樹脂控制系統

性能參數

本項目共用了三十幾套稱重計量儀表,近200臺控制閥,共計400多臺儀表。投產至今一直穩定運行。

控制系統采用了西門子PCS7,是新一代的DCS控制系統,技術先進,穩定可靠。控制器、電源、網絡雙重冗余,模板支持帶電插拔,高可靠易維護。

本項目的技術特點:

采用DCS控制:采用西門子過程控制系統PCS7,技術先進,質量穩定可靠。

順控技術:本生產線原料品種多,工藝流程長,包括物料輸送、計量、預混合、投料、滴加、反應、出料等,操作邏輯復雜,采用順控編程技術,整個生產過程的每個操作步驟嚴格按邏輯要求編程,確保操作安全。

反應釜溫度優化控制技術:除了準確的配方計量外,溫度控制對膠水的質量性能、粘度指標影響也較大,直接影響到產品的質量。在使用了我司提供的全套控制技術后,反應溫度控制精度提高,產品的性能明顯改善,尤其粘度的分布更優,從改造前的粘度2~7萬cp,穩定到3~4萬cp,極大提高了產品性能。

全流程自動控制:除了小料需要人工輔助外,全流程實現自動化控制,包括原料自動輸送、計量、滴加罐攪拌、反應釜投料、反應攪拌、滴加控制、反應釜溫度控制、反應釜出料的全流程實現自動化控制和監控,明顯提升了生產效率。

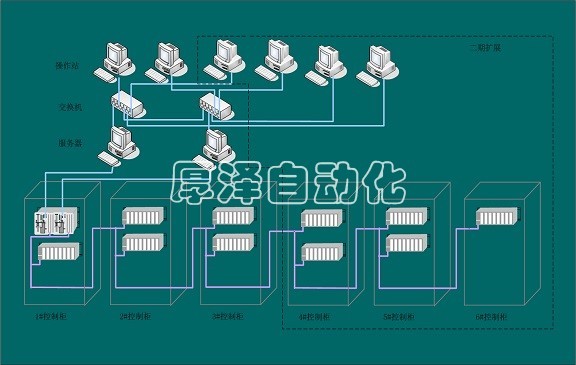

PCS控制系統構成如下:

本項目控制系統配置如下:

|

序號 |

名稱規格 |

數量 |

單位 |

備注 |

|

1 |

SITOP冗余電源 |

12 |

個 |

西門子 |

|

2 |

電源冗余切換模塊 |

6 |

個 |

|

|

3 |

冗余控制器包CPU414-5H含電源2、底板1、控制器2、通訊處理器2、存儲卡2、同步模塊4、光纖4 |

1 |

套 |

|

|

4 |

IM153-2擴展卡 |

22 |

個 |

|

|

5 |

有源總線模塊DIN導軌 |

11 |

個 |

|

|

6 |

信號模塊熱插拔底座 |

49 |

個 |

|

|

7 |

電流輸入模塊8DI |

38 |

個 |

|

|

8 |

電流輸出模塊8DQ |

10 |

個 |

|

|

9 |

開關量輸入模塊32DI |

29 |

個 |

|

|

10 |

開關量輸出模塊32DQ |

15 |

個 |

|

|

11 |

通信卡CP1623 |

2 |

塊 |

|

|

12 |

總線接頭 |

24 |

個 |

|

|

13 |

DP通信電纜 |

100 |

米 |

|

|

14 |

以太網交換機 |

2 |

個 |

|

|

15 |

PCS7軟件 |

2 |

套 |

|

|

16 |

計算機主機 |

6 |

臺 |

戴爾 |

|

17 |

液晶顯示器 |

6 |

臺 |

戴爾 |

|

18 |

網線 |

300 |

米 |

|

|

19 |

明緯電源 |

6 |

個 |

明緯 |

|

20 |

中間繼電器 |

480 |

個 |

歐姆龍 |

|

21 |

控制柜含附件和成套 |

3 |

個 |

|

|

22 |

操作臺 |

6 |

個 |

|

|

23 |

UPS電源6KVA/1HR |

1 |

只 |

山特 |

本項目DCS系統用了一套PCS7冗余控制器,配套6個DCS控制柜,15個電氣柜和變頻柜。配套儀表有:控制閥345臺,稱重儀45臺,流量計16臺,液位計37臺,壓力變送器20臺,溫度計178臺。

制膠控制系統,膠水控制系統,膠水生產線。

加盟熱線 0571-88855036